一、項(xiàng)目背景

某五金制造企業(yè)主營(yíng)金屬零部件生產(chǎn),核心工序?yàn)殍F片沖壓成型。在沖壓前,需將 0.8mm 厚的鐵片通過(guò)送料機(jī)送入沖壓設(shè)備。此前因缺乏可靠的雙張檢測(cè)手段,常出現(xiàn)鐵片重疊(雙張或多張)送料的情況,導(dǎo)致沖壓模具損壞、產(chǎn)品報(bào)廢,平均每月因雙張問(wèn)題造成設(shè)備停機(jī)時(shí)間達(dá) 20 小時(shí),直接經(jīng)濟(jì)損失超 8 萬(wàn)元。為提升生產(chǎn)穩(wěn)定性與效率,企業(yè)決定引入專(zhuān)業(yè)的雙張檢測(cè)設(shè)備。

二、技術(shù)挑戰(zhàn)

1.檢測(cè)精度要求高:0.8mm 單張鐵片與 1.6mm 雙張鐵片的厚度差異細(xì)微,普通檢測(cè)設(shè)備難以精準(zhǔn)區(qū)分。

2.復(fù)雜工況干擾:產(chǎn)線現(xiàn)場(chǎng)油污、金屬碎屑多,且沖壓設(shè)備運(yùn)行時(shí)產(chǎn)生振動(dòng)和電磁干擾,對(duì)檢測(cè)設(shè)備的穩(wěn)定性提出考驗(yàn)。

3.高速檢測(cè)需求:產(chǎn)線送料速度達(dá)每分鐘 80 次,要求檢測(cè)設(shè)備響應(yīng)迅速,避免漏檢。

三、解決方案選型

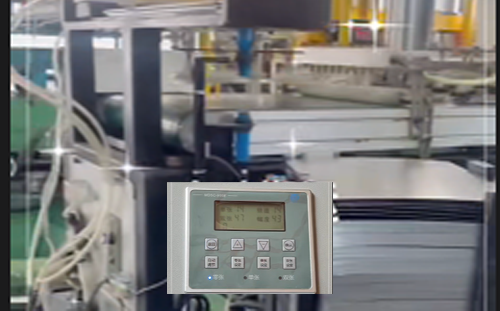

經(jīng)多方對(duì)比與技術(shù)評(píng)估,企業(yè)最終選定阿童木金屬雙張檢測(cè)器 MDSC-900E

在送料機(jī)旁邊安裝 MDSC-900E 檢測(cè)頭,距離鐵片輸送平面 15mm,確保檢測(cè)區(qū)域覆蓋整個(gè)鐵片寬度。將檢測(cè)器的輸出信號(hào)端口與產(chǎn)線 PLC 控制系統(tǒng)相連,當(dāng)檢測(cè)到雙張時(shí),PLC 立即控制送料機(jī)停機(jī),并觸發(fā)聲光報(bào)警裝置。

其核心優(yōu)勢(shì)契合項(xiàng)目需求:

1.高精度檢測(cè):采用先進(jìn)的電感式檢測(cè)原理,對(duì) 0.8mm 鐵片能實(shí)現(xiàn)穩(wěn)定的單張與雙張識(shí)別。

2.強(qiáng)抗干擾性能:具備電磁屏蔽設(shè)計(jì)和防振結(jié)構(gòu),可在油污、粉塵、強(qiáng)電磁干擾環(huán)境下穩(wěn)定運(yùn)行。

3.高速響應(yīng):響應(yīng)時(shí)間僅 1ms,完全滿足每分鐘 80 次的高速送料檢測(cè)需求。

四、應(yīng)用效果

1.檢測(cè)準(zhǔn)確率:投入使用后,雙張檢測(cè)準(zhǔn)確率達(dá) 99.9%,徹底解決鐵片重疊送料問(wèn)題。

2.生產(chǎn)效率提升:設(shè)備因雙張問(wèn)題導(dǎo)致的停機(jī)時(shí)間從每月 20 小時(shí)降至不足 1 小時(shí),沖壓產(chǎn)線月產(chǎn)量提升 12%。

3.成本節(jié)約:模具損壞頻率大幅降低,每月減少模具維修成本約 5 萬(wàn)元,設(shè)備綜合運(yùn)行成本下降 35%。

專(zhuān)業(yè)雙張檢測(cè)設(shè)備是保障沖壓生產(chǎn)穩(wěn)定高效的關(guān)鍵要素。阿童木金屬雙張檢測(cè)器 MDSC-900E 在 0.8mm 鐵片五金沖壓產(chǎn)線的應(yīng)用,成功攻克高精度、抗干擾、高速檢測(cè)等難題,顯著提升了產(chǎn)線自動(dòng)化水平和企業(yè)經(jīng)濟(jì)效益。該案例為同類(lèi)金屬加工行業(yè)提供了可復(fù)制的解決方案,